Rola betonu w budownictwie mostowym – perspektywy rozwojowe

Polska ma znaczące osiągnięcia w realizacji betonowych mostów extradosed. Wybudowany w 2017 r. most wzdłuż DK 3 koło Ostródy obiekt jest pod względem rozpiętości przęseł rekordzistą Europy (132,5 m + 2 x 206,0 m + 132,5 m). Jest to znaczące osiągnięcie konstrukcyjne, zważywszy, że zastosowano tylko jedną płaszczyznę kabli. Most w Ostródzie odebrał rekord Europy betonowemu mostowi w przez Wisłę w Kwidzynie, ukończonemu w 2013 r., mającemu przęsła o rozpiętości 204 m (jest obecnie wicerekordzistą Europy) i dwie płaszczyzny kabli nośnych. Most w Kwidzynie wykonano z użyciem betonu klasy C70/80, a w Ostródzie – klasy C60/75 [16, 17]. Było to jedno z pierwszych zastosowań betonów tak wysokich klas w polskim mostownictwie.

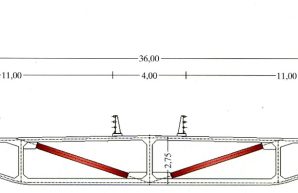

Mosty wstęgowe, aczkolwiek podobnie do innych układów konstrukcyjnych, mają długą historię (poczynając od mostów z lian), budowane są coraz częściej, poczynając od lat 70. XX w. Obecnie budowane są jako kładki pieszo-jezdne (ale raczej dla rowerzystów) na terenach rekreacyjnych oraz w miastach jako konstrukcje jednoprzęsłowe lub ciągłe, kilkuprzęsłowe [18]. Mają atrakcyjną formę wizualną (wklęsła niweleta) i są bardzo smukłe – w dotychczasowych realizacjach współczynnik h/l = 1/100 – 1/300, co jest nieosiągalne w żadnym innym rodzaju konstrukcji. Materiałem dominującym jest w mostach wstęgowych beton współpracujący ze stalowymi (lub niekiedy już kompozytowymi) kablami, o wklęsłej trasie. Rekordy świata w rozpiętości przęsła wstęgowego należy do dwóch obiektów: kładki przez rzekę Maricę w Plowdiw (1989 r.) oraz przez rzekę Mkomaas w Natalu, Afryka (2007 r.) i wynosi 150 m [5]. W Polsce wybudowano dotychczas dwa obiekty wstęgowe. W kładce w Lubniu zastosowano beton klasy C50/60, a w Zagórzu Śląskim – C40/50. W przypadku pierwszej wartość współczynnika h/l = 1/150, w drugiej zaś – h/lmax = 1/250, co potwierdza zasygnalizowaną już dużą smukłość mostowych konstrukcji wstęgowych. Po obu tu przedstawionych, bardzo udanych realizacjach, czekamy w Polsce na następne.

W mostownictwie stosowane są na ogół najnowsze technologie betonu, niejednokrotnie takie, które nie są jeszcze oficjalnie usankcjonowane w przepisach projektowania. Takim jednym tylko, ale bardzo istotnym w rozwoju mostownictwa przykładem jest użycie betonu samozagęszczonego (zwanego też samozagęszczalnym). Na jego temat jest już wiele publikacji, także polskich autorów, by wymienić tylko jedne z pierwszych [21, 22]. Istotą tego rozwiązania materiałowego i technologicznego jest wyeliminowanie potrzeby zagęszczania mieszanki przy użyciu wibratorów; zagęszczenie następuje grawitacyjnie, co w dużej mierze usuwa tzw. błąd ludzki przy zagęszczaniu wibracyjnym. Pierwszym w kraju konstrukcyjnym zastosowaniem tego rodzaju betonu w obiekcie mostowym były łuki Mostu Zamkowego w Rzeszowie, ukończonego w 2002 r. (fot. 6) [23].

Było to wtedy jedno z największych zastosowań w Europie, bo kubatura łuków z betonu klasy C45/50 była równa około 900 m3. Uwarunkowania użycia betonu samozagęszczalnego w polskim mostownictwie są przedmiotem analizy w pracy [24], w której wykazano celowość szerszego wprowadzania takiego rozwiązania materiałowego. Światowe możliwości użycia betonu samozagęszczonego dobrze ilustruje przykład mostu Talavera de la Reina z Hiszpanii (fot. 7).

Zastosowano w tym obiekcie betony różnej wytrzymałości na ściskanie – od 45 MPa do 80 MPa. O ile betony samozagęszczalne o normalnej gęstości są coraz częściej stosowane, o tyle samozagęszczalne betony lekkie – według wiedzy autora – nie zostały jeszcze wprowadzone do praktyki. Są jednak prowadzone w tym zakresie badania przynoszące obiecujące wyniki. Dotyczy to także tych prowadzonych w Polsce i ukierunkowanych na budownictwo mostowe, na przykład: [26, 27]. Jednym z rezultatów krajowych badań jest wykazanie, że można uzyskać samozagęszczalny beton lekki o wytrzymałości na ściskanie około 120 MPa. Pora zatem na implementację tego rodzaju betonu do mostownictwa.

Beton odgrywa również ważną rolę we współczesnym mostownictwie uznawanym za stalowe. Nie chodzi tu o tradycyjne już i powszechnie budowane obiekty z przęsłami zespolonymi stalowo-betonowymi, najczęściej o ustroju belkowym, ale stosowane także na przykład w ustrojach podwieszonych. W ostatnich dekadach rozwijane są, szczególnie Chinach w budowie mostów łukowych [28], konstrukcje określane skrótem CFST, od angielskiej nazwy concrete-filled steel tube. Możliwości tego rodzaju dobrze oddaje to, że w 2020 r. oddano do użytku „stalowy” most łukowy o rekordowym w skali świata przęśle rozpiętości 575 m (fot. 8).

W polskich warunkach ten kierunek zastosowania betonu można chyba uznać za nieuzasadniony. Dotyczy to także przęseł z obetonowanymi belkami stalowymi (rozwiązanie hybrydowe), które wykonywane są u nas incydentalnie.

Ostatni wreszcie kierunek rozwoju stosowania betonu w mostownictwie, także krajowym, dotyczy nie konstrukcji, tylko nawierzchni na obiektach drogowych. Zastąpienie nawierzchni bitumicznej betonową ma swoje zalety. Ciekawe porównanie obu rodzajów nawierzchni pod kątem ich zalet i wad jest przedmiotem opracowania [29]. W Polsce w ostatnim okresie nawierzchnię betonową wykonano na kilku obiektach położonych w ciągu drogi S7 [30].

Galeria

Mogą zainteresować Cię również

Wywiady

Kamila Czaja: Zero tolerance for non-compliance

Jakie są priorytety firmy w obszarze zrównoważonego rozwoju i ochrony środowiska naturalnego? Czy firma planuje podejmować konkretne działania w celu osiągnięcia neutralności klimatycznej? Kamila Czaja: Jako firma zdecydowaliśmy się zobowiązać do przestrzegania Porozumienia Paryskiego (Paris Agreement), tj. międzynarodowego traktatu dotyczącego ...

Edukacja surowcowa elementem bezpieczeństwa surowcowego państwa

Brak lub niska świadomość znaczenia surowców mineralnych dla rozwoju społecznego i gospodarczego wpływa i będzie wpływać w przyszłości na brak akceptacji dla rozwoju branży górniczej (czy szerzej: surowcowej) w Polsce. Takie zjawiska już obserwujemy w kraju i przybierają one formę protestów przeciwko rozwojowi kopalni w danym miejscu. Obecnie niejednokrotnie stanowi to istotną barierę rozwoju górnictwa, które poza tym, że dostarcza niezbędnych do rozwoju gospodarczego surowców mineralnych, to...

Stan techniczny urządzeń obcych w kontekście trwałości konstrukcji mostowych – na podstawie własnych doświadczeń z przeglądów i diagnostyki

Nowe wzorce i standardy – wytyczne WR-M-72 Z uwagi na opisany w punkcie 2 najczęściej zły stan techniczny urządzeń obcych zostały opracowane stosowne wytyczne, które zdaniem zleceniodawcy i autorów mogą poprawić tę niezadowalającą pod względem technicznym problematykę. Idea powstania grupy wytycznych, m.in. dotyczących urządzeń obcych, wynikała z konieczności aktualizacji istniejących rozwiązań technicznych stosowanych w infrastrukturze komunikacyjnej w naszym kraju. Dynamiczna zmiana poziomu...

Jednonaczyniowe koparki hydrauliczne

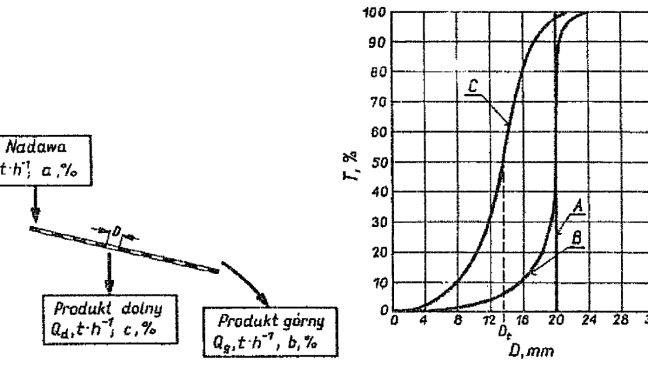

Podział koparek jednonaczyniowych ze względu na wielkość naczynia roboczego i przeznaczenie [2]: uniwersalne (budowlane) – pojemność łyżki do 2 m3, odkrywkowe – pojemność łyżki: 3-10 m3, nadkładowe – pojemność łyżki: 4-140 m3, zgarniakowe – pojemność łyżki: 4-180 m3. Podział według rodzaju osprzętu [2]: koparka z osprzętem przedsiębiernym (nadsiębiernym) – koparka przedsiębierna (nadsiębierna), koparka z osprzętem podsiębiernym – koparka podsiębierna, koparka z osprzętem zgarniakowym (zabiera...

Nawierzchnie drogowe. Warianty konstrukcyjne

Nawierzchnie podatne i półsztywne z warstwą nawierzchniową z mieszanki niezwiązanej W skład konstrukcji nawierzchni podatnej lub półsztywnej z warstwą nawierzchniową z mieszanki niezwiązanej wchodzą: Warstwa nawierzchniowa Podbudowa zasadnicza Podbudowa pomocnicza Warstwa mrozoochronna Schemat i nazwy tych warstw konstrukcji nawierzchni podatnych i półsztywnych z warstwą nawierzchniową z mieszanki niezwiązanej są przedstawione w tab. 3. Ten schemat stanowi podstawę dla projektowania i budowy ...

Zasady organizacji ruchu drogowego

Czy zmianę organizacji ruchu należy skonsultować z okolicznymi mieszkańcami? Wątpliwości w praktyce wywołuje to, czy zmianę organizacji ruchu należy skonsultować z okolicznymi mieszkańcami. Kwestię tę rozstrzygnął Wojewódzki Sąd Administracyjny w Olsztynie w wyroku z 17 października 2023 r., sygn. akt II SA/Ol 474/23. W tej sprawie starosta olsztyński zatwierdził projekt czasowej organizacji ruchu drogowego na drodze gminnej. Polegało to na wyłączeniu z ruchu kołowego części ulicy i usytuowan...

Najczęstsze błędy projektowe i wykonawcze ekranów akustycznych

Projektowanie i budowa ekranów akustycznych stanowią kluczowe elementy dbania o komfort akustyczny w otoczeniu drogowym. Niestety, pomimo postępu technologicznego i dostępności zaawansowanych narzędzi projektowych, nadal często spotyka się błędy zarówno na etapie projektowania, jak i wykonawczym. W artykule przedstawiono najczęstsze z nich. Projektowanie i budowa ekranów akustycznych są kluczowymi elementami dbania o komfort akustyczny w środowisku drogowym. Jednakże nadal istnieją pewne pows...

Drony nad kopalniami. Nowa era pomiarów

Wnioski Wprowadzenie innowacyjnych metod pomiarowych opartych na technologii dronów i fotogrametrii do branży górniczej stanowi znaczący krok naprzód w efektywności, dokładności i bezpieczeństwie prac w kopalniach odkrywkowych oraz zakładach przeróbczych. Analiza omawianych metod wyraźnie pokazuje, że wykorzystanie dronów w połączeniu z zaawansowaną technologią fotogrametryczną zapewnia nie tylko wysoki poziom precyzji, ale również przyspiesza procesy pomiarowe oraz umożliwia kompleksową kont...

Ronda ‒ problematyka uszkodzeń nawierzchni

Wytyczne i realia użytkowania W obecnie stosowanych wytycznych do projektowania [7] znajdują się m.in. zapisy: „Szerokości jezdni i pierścienia ronda jednopasowego powinny zapewniać przejezdność pojazdu miarodajnego”. Zdaniem autorów, przyjmując założenie, że pojazd miarodajny (np. pojazd ciężarowy z naczepą) będzie poruszał się po przejezdnym pierścieniu, zgodnie z zapisami ustawy o drogach publicznych [9] należy uznać pierścień jako część jezdni przeznaczonej do ruchu. Takie założenie wynos...

Kraków: Tunel wzdłuż Opolskiej otwarty dla ruchu.

Od 22 maja tunel wzdłuż Opolskiej – jeden z najważniejszych obiektów inżynierskich budowanych w ramach linii KST III do Górki Narodowej – dostępny jest w całości dla kierowców. Ma dwie niezależne komory, każda po dwa pasy ruchu, jest długi na ok. 100 metrów, jest w stanie przyjąć pojazdy ważące nawet do 50 ton. Przypomnijmy: budowa tunelu rozpoczęła się w marcu 2022 r. od wykonania murków prowadzących dla ponad 60 tonowego dźwigu z wybierakiem. Maszyna sukcesywnie – metr za metrem – wybierała...

Kalendarium

Relacje

II (32) SEMINARIUM „MOSTY. BUDOWA, WZMACNIANIE, PRZEBUDOWA”

W dniach 18 - 19.04.2024 roku w Poznania odbyło się seminarium...

Intertraffic Amsterdam 2024 – ekosystem stworzony dla przyszłej mobilności

Intertraffic Amsterdam, wiodące na świecie wydarzenie branżowe w zakresie infrastruktury,...

Spektakularne premiery produktów, osiem firm z nagrodami – za nami odnowiona formuła targów Autostrada Nowa Infrastruktura

54 firmy, m.in. z Polski, Malezji, Niemiec oraz Szwecji zaprezentowały...

III Ogólnopolskie Forum Administracji Dróg Publicznych – Bezpieczeństwo ruchu drogowego na drogach samorządowych

4 kwietnia 2024 r. odbyło się pierwsze spotkanie III cyklu Ogólnopolskiego Forum Administ...