Budownictwo tunelowe: trudne warunki gruntowe a bezpieczeństwo

Jednym z najbardziej ryzykownych działań w budownictwie infrastrukturalnym jest niewątpliwie budowa tuneli. Zwłaszcza dziś, kiedy w budownictwie tunelowym mamy coraz częściej do czynienia albo ze złożonymi, albo skomplikowanymi warunkami gruntowymi. Aby w takich okolicznościach zagwarantować bezpieczeństwo budujących, kluczowe są: prawidłowe rozpoznanie podłoża, poprawne zaprojektowanie geotechniczne oraz właściwie zidentyfikowane i kontrolowane zagrożenia. W artykule na przykładzie tunelu TS-26 przedstawiono kwestie bezpieczeństwa budowania tuneli w trudnych warunkach.

W ciągu budowanej trasy S3 pomiędzy Bolkowem a Kamienną Górą zaawansowanie prac w zakresie robót tunelowych wynosi ponad 66%. Warunki atmosferyczne sprzyjają prowadzeniu prac na wszystkich frontach robót. Jednak warunki gruntowe stanowią duże wyzwanie dla wszystkich uczestników procesu inwestycyjnego.

Warunki geologiczne TS-26

Od portalu południowego drążenie tunelu przebiegało w skałach osadowych, tzw. niecki śródsudeckiej. Dominowały tam zlepieńce, dodatkowo występowały również pokłady piaskowców, mułowców oraz łupków ilastych i węglistych. Ta część serii osadowej powstała w okresie karbonu dolnego (około 350-340 mln lat temu). W miarę drążenia tunelu następował montaż obudowy wstępnej. Dobór tej obudowy zależał od rozwiązań projektowych, warunków geologicznych oraz prowadzonego na bieżąco monitoringu geotechnicznego. Proces realizacji obudowy wstępnej podzielono na sześć cykli, tj.:

- wiercenie otworów strzałowych;

- zakładanie ładunków materiału wybuchowego;

- odstrzał;

- załadunek i wywóz urobku;

- wykonanie obudowy z betonu natryskowego;

- kotwienie obudowy.

Dostęp ograniczony.

Pełen dostęp możliwy tylko dla zalogowanych użytkowników z wykupioną prenumeratą lub subskrypcją.

Dlaczego warto wykupić dostęp?

- Otrzymujesz dostęp do unikalnych treści serwisu

- Uzyskasz dostęp do sekcji: „Tylko u nas”

- Zapoznasz się z interesującymi materiałami, komentarzami przedstawicieli branży oraz wywiadami niepublikowanymi wcześniej na łamach naszych czasopism

- Będziesz na bieżąco w temacie aktualnych wydarzeń branżowych

Logowanie

Komentarz firmy

Lidia Markowska, GDDKiA Oddział Wrocław

W jaki sposób przebiega realizacja obudowy wstępnej i ostatecznej w tunelu drogowym TS-26 w oparciu o warunki geologiczno-inżynierskie i hydrogeologiczne?

Droga ekspresowa S3 od Bolkowa do Kamiennej Góry prowadzona jest w Sudetach, na obszarze o bardzo skomplikowanej budowie geologicznej, składającej się z kilkunastu różnych jednostek strukturalnych. Na tym odcinku S3 realizowane są m.in. dwa tunele drogowe: TS-26 (2301 m i 2272 m) i TS-32 (320 m x 2). Obie nawy tunelu TS-26, od portalu północnego, prowadzono w łupkach krystalicznych, tzw. metamorfiku Gór Kaczawskich. Były to różnorodne łupki, początkowo grafitowe, później serycytowe i kwarcytowe. Skały te powstały w okresie ordowiku (ok. 480-440 mln lat), w wyniku metamorfozy starszych osadów płytkomorskich.

Jak zadbano o bezpieczeństwo osób wykonujących prace w tunelach, w szczególności podczas drążenia tunelu TS-26?

W ramach Zaakceptowanej Kwoty Kontraktowej wykonawca założył finansowanie wprowadzenia i wykorzystania środków ochrony BHP dla bezpieczeństwa osób prowadzących prace w tunelach na poziomie ok. 1 mln euro. Najważniejszą kwestią było rozpoznanie zagrożeń wynikających ze specyfiki tego kontraktu i rodzaju realizowanych robót. Dla tunelu TS-26 takimi zagrożeniami były przede wszystkim: potrącenie przez ciężki sprzęt, utrudniony dostęp do pracowników i ich ewakuacja, zagrożenie pożarem, zakłócona komunikacja, łączność, lokalizacja pracownika w tunelu, zagrożenia wynikające ze stosowanych materiałów wybuchowych oraz sztuczna wentylacja. Dodatkowo konieczne było uwzględnienie uregulowań prawnych dla robót prowadzonych na danym etapie.

Budowa tuneli drogowych pozwoli na przeprowadzenie drogi ekspresowej S3 przez masyw Gór Kaczawskich i Wałbrzyskich, między miejscowościami Sady Górne i Nowe Bogaczowice. Jakie znaczenie ma ta inwestycja dla regionu?

Droga ekspresowa S3 w Polsce będzie miała długość ponad 460 km, w tym na terenie Dolnego Śląska 132 km, i będzie przebiegać południkowo od Świnoujścia i Szczecina na północy, do południowej granicy Polski w Lubawce. Łączy się ona z autostradami: A6 koło Szczecina, A2 w rejonie Świebodzina oraz z A4 w pobliżu Legnicy. S3 stanowi także element transeuropejskich sieci transportowych i jest zlokalizowana w sieci bazowej TEN-T. Jej realizacja pozwoli na stworzenie bezpiecznej trasy zapewniającej wysoki komfort dalekobieżnego ruchu drogowego o dużych prędkościach podróżnych, poprawiającego dostępność komunikacyjną Polski i połączeń międzyregionalnych w ramach sieci TEN-T. Dostosowanie parametrów techniczno-użytkowych drogi do prognozowanego poziomu ruchu pozwoli na likwidację „wąskich gardeł” i uzupełnienie brakujących elementów infrastruktury drogowej w sposób poprawiający przepustowość i warunki ruchu w korytarzu transportowym. A to przełoży się na wzrost mobilności osób i towarów w ramach wymiany międzyregionalnej oraz poza granice województwa dolnośląskiego, jak również poza granice państwa. Wpłynie na poprawę warunków życia mieszkańców terenów zabudowy sąsiadującej z istniejącymi rozwiązaniami komunikacyjnymi. Droga ta spełnia wszystkie wymogi bezpieczeństwa dla podróżujących, ułatwia międzynarodowy transport drogowy, jak również zwiększa komfort życia i bezpieczeństwo okolicznych mieszkańców wyprowadzając ruch tranzytowy z małych miejscowości. Odcinek drogi ekspresowej S3 od Bolkowa do granicy państwa w Lubawce ma długość 31,4 km. Jest to ostatni, będący w realizacji, fragment korytarza transeuropejskiego sieci TEN-T na Dolnym Śląsku. W realizacji jest jeszcze fragment drogi ekspresowej S3 na terenie województwa zachodniopomorskiego, na odcinku Świnoujście – Troszyn o długości ponad 33 km. Po udostępnieniu całej trasy kierowcom czas podróżowania dla samochodów osobowych od granicy państwa w Lubawce nad polskie morze w Świnoujściu wyniesie ok. 4,5 godz., oczywiście nie wliczając czasu postoju na przerwę podczas podróży.

Piotr Sarnowski, PORR S.A.

Budowa prowadzona jest na obszarze o bardzo skomplikowanej budowie geologicznej, składającym się z kilkunastu różnych jednostek strukturalnych. Jak postępowały prace w takich warunkach?

Doprecyzowując, tunel TS-26 umiejscowiony jest na styku dwóch jednostek geologicznych, mianowicie kompleksu metamorficznego Gór Kaczawskich na północy i osadów Depresji Śródsudeckiej na południu. Skały, które można napotkać wzdłuż osi tunelu, to między innymi łupki ordowickie powiązane z Górami Kaczawskimi oraz zlepieńce karbońskie, mułowce i szarogłazy składowane w Depresji Śródsudeckiej. Takie zróżnicowanie spowodowało, że podczas drążenia tunelu można było napotkać cały przekrój utworów geologicznych charakteryzujących się zarówno skrajnie niską wytrzymałością, jak i obszary o względnie wysokich parametrach wytrzymałościowych.

Przekładając to na realia wykonawcze, występujące w części północnej łupki o bardzo niskiej wytrzymałości powodowały ryzyko obwałów i w konsekwencji znaczne spowolnienie tempa drążenia w stosunku do pierwotnych założeń. W przypadku wrażliwych na wodę zlepieńców i mułowców wyzwaniem była ich słabnąca wytrzymałość w kontakcie z wodą gruntową.

Oczywiście dysponowaliśmy całym asortymentem materiałów i sposobów wzmacniania górotworu, wynikającym z doświadczenia firmy. Skały słabe urabialiśmy mechanicznie, a skały twarde przy pomocy robót strzałowych. Dobieraliśmy właściwe elementy obudowy wstępnej, jak: długość zabioru, obudowę wyprzedzającą, obudowę kotwiową, grubość betonu natryskowego i wiele innych. To właśnie ich odpowiedni dobór i stosowanie przed doświadczony zespół jest kluczem do bezpiecznego budowania tuneli.

Tunel TS-26 jest wykonywany tradycyjną metodą górniczą w technologii NATM (nowa metoda austriacka budowy tuneli). Dlaczego właśnie ta metoda została wybrana?

Zanim uzasadnię wybór metody budowy naszego tunelu, chciałbym tę metodę choć w małym stopniu przybliżyć. Technicznie metoda ta polega na dążeniu do wykorzystania możliwie w jak największym stopniu efektu samonośności masywu skalnego, w którym prowadzone jest wyrobisko. Chodzi o możliwie szybkie odtworzenie i utrzymanie pierwotnej wytrzymałości skał w otoczeniu tunelu. Dlatego wykonując wyłom i tuż po jego wykonaniu, nie można dopuścić do rozluźnienia skał oraz powstania szczelin i spękań. Służy temu szybkie wykonanie obudowy wstępnej. W naszym przypadku zasadniczymi elementami obudowy wstępnej były: beton natryskowy, siatki stalowe, dźwigary kratowe oraz zakładana systematycznie, tj. w każdym zabiorze, obudowa kotwiowa. Etap ten zakończył się przebiciem w obu nawach tunelu, co miało miejsce 22 lutego. Obecnie wykonujemy obudowę ostateczną z betonu zbrojonego, co jest kolejnym etapem prac i zarazem stanem projektowym. Prace te potrwają do połowy przyszłego roku.

Wracając do kryteriów wyboru, już podczas pracy nad ofertą szczegółowo rozważaliśmy możliwości i ograniczenia związane z doborem konkretnej technologii. Spośród najważniejszych czynników decydujących o doborze metody wymienić należy: wykonalność; realizację w wyznaczonych ramach czasowych: efektywność kosztową; doświadczenie firmy.

Punktem wyjścia są zawsze właściwości pokonywanej przeszkody i długość kolizji. W naszym przypadku był to górotwór o dużej zmienności i skomplikowanej budowie geologicznej z krótka strefa wypłycenia w połowie długości i to wszystko na 2,300 metrach. Metoda NATM jej bardzo elastyczna, pozwalając na dobór elementów obudowy w zależności od napotkanych warunków i zachowania się górotworu. Dlatego zmienna budowa geologiczna naszej przeszkody predestynowała wykorzystanie NATM, ale o niej nie przesądzała. Dopiero analiza bardzo wymagającego terminu realizacji w połączeniu z efektywnością kosztową pozwoliły ostatecznie rozstrzygnąć na korzyść NATM.

Stosując tę metodę, mogliśmy nie tylko pracować 24 godziny na dobę 7 dni w tygodniu, ale również rozwinąć cztery równoległe fronty robót, począwszy od końców obu tuneli. Takie podejście umożliwiało terminową realizację, ale też ograniczenie bardzo kosztownych nakładów mobilizacyjnych właściwych dla alternatywnej metody budowy przy pomocy tarczy TBM.

Żeby wyczerpać rozważania na temat doboru metody, wspomnę, że technicznie możliwe było wykonanie kilkudziesięciometrowego odcinka w środku tunelu – wspomniane wcześniej wypłycenie – w technologii cut & cover. Pomysł ten zarzuciliśmy jednak ze względu na aspekty środowiskowe.

Przeprawa TS-32 jest natomiast wykonywana metodą odkrywkową, tzw. cut & cover. Jakie były przyczyny wybrania tej metody?

Tu sprawa była prostsza. Niewielki naziom w strefach przyportalowych sprawił, że dla około 60% długości tunelu jedyną technicznie uzasadnioną metodą była właśnie metoda cut & cover. Projektując tunel TS-32, mieliśmy ponadto niewiele miejsca w liniach środowiskowych. W tym przypadku należało poprowadzić i zaprojektować obie nawy tunelu w bezpośredniej bliskości siebie, co również ograniczało kubaturę wykopu i jednoznacznie wskazywało na racjonalność tej właśnie metody.

Mogą zainteresować Cię również

Wywiady

Grzegorz Małasiewicz: Mosty powinny być projektowane z myślą o przyszłych zmianach klimatycznych

Grzegorz Małasiewicz, Dyrektor ds. Hydrotechniki w Budimex SA, w rozmowie z redakcją czasopisma „Mosty” porusza kwestie dot. zagadnień związanych z projektowaniem i budową infrastruktury hydrotechnicznej, szczególnie mostów nad rzekami i kanałami. Rozmowa skupiła się na różnicach między projektowaniem elementów hydrotechnicznych a lądowymi konst...

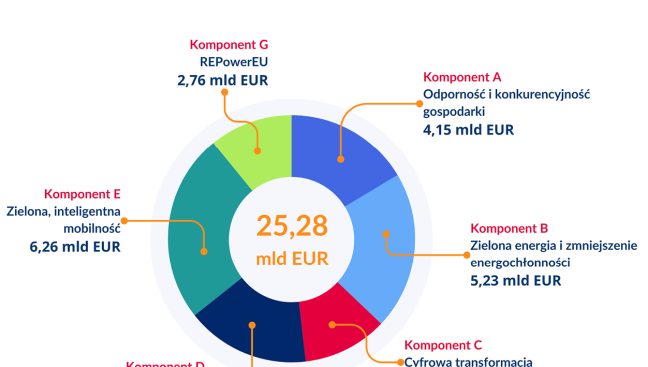

KPO: wsparcie unijne dla polskiej odbudowy

KPO to strategiczny program przyjęty przez rząd Polski, który ma na celu odbudowę gospodarki oraz zwiększenie jej odporności na wszelkie kryzysy. Program składa się z 55 inwestycji i 55 reform, których celem jest stymulowanie wzrostu gospodarczego, tworzenie miejsc pracy oraz modernizacja i transformacja różnych sektorów gospodarki. Środki na realizację KPO pochodzą głównie z funduszy Unii Europejskiej, które zostały przyznane Polsce w ramach tzw. Planu Odbudowy dla Europy. Polska otrzyma 59,...

Stan techniczny urządzeń obcych w kontekście trwałości konstrukcji mostowych – na podstawie własnych doświadczeń z przeglądów i diagnostyki

Artykuł omawia wpływ „urządzeń obcych” na mosty stalowe. Autorzy analizują kwestie techniczne problematyki oraz konflikty interesów z zarządcami urządzeń. Przedstawiono też nowe wytyczne WR-M-72 zalecające m.in. umieszczanie urządzeń na niezależnych konstrukcjach i spełnianie standardów. Urządzenia, które są przeprowadzane nad różnego rodzaju przeszkodami z wykorzystaniem istniejących eksploatowanych obiektów mostowych, są przedmiotem wyzwań technicznych współczesnego mostownictwa. Jak sugeru...

Utrzymanie ruchu w kopalni odkrywkowej na podstawie analizy systemu maszynowego koparka-wywrotka

W artykule opisano system koparki-wywrotki powszechnie stosowany w kopalniach odkrywkowych. Autor skupia się na jego strukturze i organizacji na przykładzie kopalni „El Cerrejón” w Kolumbii. Wspomina również o kosztach sprzętu, które mogą być znaczne, oraz omawia kluczowe aspekty techniczne i operacyjne związane z użytkowaniem tych maszyn w górnictwie odkrywkowym. Jednym z najpowszechniej stosowanych systemów maszynowych w górnictwie odkrywkowym jest system maszyny ładujące − dyskretne środki...

Nie święci piaski sieją, czyli badania kruszyw w teorii i praktyce

Artykuł porusza tematykę badań kruszyw z perspektywy praktycznej i teoretycznej. Autor, opierając się na swoich wieloletnich doświadczeniach, wprowadza czytelnika w różnorodne aspekty tego zagadnienia, jednocześnie podkreślając, że celem artykułu nie jest przedstawienie wyników badań, lecz zwrócenie uwagi na niejednoznaczności i wyzwania związane z normami i praktyką w tej dziedzinie. Publikacji na temat badań kruszyw jest mnóstwo, zarówno w literaturze popularnonaukowej, jak i branżowej. Moi...

Zagrożenia naturalne w budowie i eksploatacji tuneli

Artykuł analizuje zagrożenia związane z budową i eksploatacją tuneli, zwracając uwagę na nowe ryzyka geologiczne, które nie są w pełni uwzględniane w tradycyjnych analizach opartych na danych statystycznych i modelach ruchu. Dane statystyczne wskazują, że zdarzenia w ruchu drogowym są powodowane przede wszystkim przez jego uczestników. W dotychczasowym modelu ruchu głównym sprawcą większości z nich jest człowiek. Niedostosowanie prędkości do warunków na drodze, niezachowanie ostrożności przez...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Diagnostyka nawierzchni. Metodologia badań i technika pomiarowa

Aby sprostać stale rosnącemu obciążeniu oraz zachować wysoką jakość dróg, konieczne jest regularne monitorowanie ich stanu, w tym ocena nośności. Dzięki nowoczesnym metodom pomiarowym, takim jak ugięciomierze typu FWD i TSD, zarządcy dróg mogą dokładnie monitorować nośność nawierzchni, co przekłada się na lepsze zarządzanie infrastrukturą drogową. Nośność nawierzchni, czyli jej zdolność do przenoszenia obciążeń, jest kluczowym wskaźnikiem stanu technicznego drogi. Aby ocenić nośność oraz trwa...

Kraków: Tunel wzdłuż Opolskiej otwarty dla ruchu.

Od 22 maja tunel wzdłuż Opolskiej – jeden z najważniejszych obiektów inżynierskich budowanych w ramach linii KST III do Górki Narodowej – dostępny jest w całości dla kierowców. Ma dwie niezależne komory, każda po dwa pasy ruchu, jest długi na ok. 100 metrów, jest w stanie przyjąć pojazdy ważące nawet do 50 ton. Przypomnijmy: budowa tunelu rozpoczęła się w marcu 2022 r. od wykonania murków prowadzących dla ponad 60 tonowego dźwigu z wybierakiem. Maszyna sukcesywnie – metr za metrem – wybierała...

Kalendarium

Relacje

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024, 13-14 maja 2024, Kraków

Konferencja „Utrzymanie dróg” 2024

27-29 maja 2024 r. w Jastrzębiej Górze, odbyła się konferencja „Utrzymanie dróg” zorganiz...

Seminarium Drogowe „Projektowanie, budowa i utrzymanie infrastruktury drogowej”

16-17 maja 2024 r. w Pokrzywnej odbyła się kolejna edycja Seminarium drogowego „Projektow...

Mosty Tradycja i Nowoczesność

W dniach 16-17 maja 2024 roku gościliśmy na Politechnice Bydgoskiej wybitnych polskich i ...