Tunel w Świnoujściu otwarty

Sixense przeciera szlaki kompleksowej obsługi monitoringu, od geotechnicznego i geodezyjnego, przez środowiskowy i strukturalny, po satelitarny. Tomasz Fotyga, Technical Manager Sixense w Polsce, specjalnie dla czasopisma „Mosty” opisuje przebieg prac przy tunelu w Świnoujściu oraz innych inwestycjach tunelowych.

Tunel w Świnoujściu, który przywraca Polsce wyspę Uznam i pozwala ominąć przejazd przez Niemcy, a także chroni przed spędzeniem połowy dnia na przeprawie mostowej, został ukończony. Jaką rolę Sixense pełniło przy tej inwestycji?

Jako Sixense Group jesteśmy światowym liderem monitoringu z doświadczeniem w 21 krajach, częścią grupy VINCI, jednej z wiodących na świecie firm budowlanych. Sixense w Polsce jest marką w portfolio Soletache Polska Sp. z o.o. specjalizujacą się w świadczeniu usług z zakresu monitoringu. Przy tunelu w Świnoujściu zajmowaliśmy się monitoringiem przemieszczeń i deformacji terenu oraz obiektów podczas budowy, a także po zakończeniu głównych prac budowlanych w okresie stabilizacji. Zabezpieczaliśmy inwestycję przed potencjalnym wzrostem kosztów, gdyż każda awaria wiąże się z przedłużeniem prac. Świadomość monitoringu w Europie wzrosła po głośnej katastrofie przy budowie odcinka linii kolejowej Heatrow Express w latach 90., przez co koszt inwestycji wzrósł czterokrotnie(!). A my tę świadomość budujemy w Polsce.

Jaki jest status quo?

Na fali wznoszącej. Coraz więcej takich inwestorów, jak PKP SA, Generalna Dyrekcja Dróg Krajowych i Autostrad czy urzędy wojewódzkie, jest świadomych tego, że na rynku istnieją narzędzia pozwalające wychwycić awarię na wczesnym etapie budowy i ograniczyć ryzyko do minimum.

Co więcej, zaczynamy zauważać, że prawie w każdym przetargu na budowę infrastruktury, organizowanym przez jednostki publiczne, jest napisane wprost, że określone obiekty należy wyposażyć w odpowiedni system monitoringu, np. strukturalnego. I to się zaczęło pojawiać 3-4 lata temu.

Dlaczego zostaliście wybrani do projektu?

Przede wszystkim dzięki międzynarodowemu doświadczeniu. Specjalizujemy się w robotach tunelowych i technologie pomiarowe są nam dobrze znane. Jako Sixense Group obsługiwaliśmy m.in. inwestycję w Seattle z udziałem maszyny TBM Bertha o największej średnicy na świecie – 17,5 m. Jesteśmy także obecni w Paryżu, gdzie wykonywanych jest ponad

200 km nowych linii metra. Jako część międzynarodowego zespołu nie boimy się sięgnąć po wsparcie z naszych oddziałów i powiedzieć: „przyjedź, pokaż nam”. Jak się uczyć, to od najlepszych! Dzięki naszej stałej obecności przy projekcie mogliśmy na bieżąco dostosowywać prace pomiarowe do sytuacji, usprawniło to cały proces budowy.

W Polsce obsługujecie największe projekty tunelowe.

Tak, w Gdańsku obsługiwaliśmy podwodny tunel drogowy pod Martwą Wisłą, użyliśmy zautomatyzowany monitoring geotechniczny w czasie pracy maszyny TBM Damroka o średnicy 12,6 m. Natomiast w Łodzi obsługujemy budowę tunelu średnicowego – gdzie są dwie maszyny TBM: Faustyna o średnicy 8,8 m i Katarzyna o średnicy 13,06 m. Jesteśmy solidną i uczciwą firmą. Potrafimy też być elastyczni i dostosować się do aktualnych warunków na budowie, co przynosi obopólne korzyści.

Wróćmy do Świnoujścia.

Ten projekt był dla nas typowy, jeśli chodzi o zakres prac. Nie spotkaliśmy się z żadnymi rozwiązaniami pomiarowymi, z którymi nie mieliśmy

do czynienia wcześniej. Także merytorycznie byliśmy gotowi na wszystko. Poszliśmy w stronę zrobotyzowanych tachimetrów i pomiarów w czasie rzeczywistym, czyli naszego flagowego systemu Cyclops. Systemy zamontowaliśmy zarówno na powierzchni terenu do monitorowania osiadań gruntu w czasie przejścia tarczy TBM, jak również w środku do monitorowania przemieszczeń 3D obudowy tunelu, związanego z budową

wyjść ewakuacyjnych. Drugim sztandarowym produktem, który wdrożyliśmy, jest nasza platforma Geoscope do dystrybucji i analizy danych. Dzięki temu klient miał możliwość wglądu do danych oraz zapoznania się z sytuacją, jeśli jakikolwiek próg alarmowy został przekroczony.

Największym wyzwaniem w czasie realizacji prac był COVID-19, który miał wpływ na wszystkie firmy budowlane w tamtym czasie, ale poradziliśmy sobie z tym problemem znakomicie.

W jakich technologiach drążony był tunel w Świnoujściu?

Najważniejszy odcinek to drążenie maszyną TBM Wyspiarka o średnicy 13,4 m typu Slurry TBM, ale wykorzystano także metodę Cut & Cover, czyli

podstropową. Technologia Cut & Cover była związana z budową komory startowej oraz odbiorczej. Podobna technologia, czyli obudowa wykopu w metodologii ścian szczelinowych, została wykorzystana do budowy

odcinków rampowych. Zastosowaliśmy urządzenia typu inklinometry, piezometry oraz czujniki naprężeń zainstalowane na rozporach stalowych. Dodatkowo na gazociągu zainstalowaliśmy czujnik drgań. I tu, muszę przyznać, że klient, będący jednym z operatorów gazociągów w Polsce, powiedział, że jesteśmy pierwszą firmą, która wykonywała monitoring drgań tak, jak oni to sobie wyobrażali, i jesteśmy z tego dumni.

A na odcinku z udziałem „mechanicznego kreta” TBM?

Mieliśmy więcej systemów zautomatyzowanych. Jeśli chodzi o Uznam, wybraliśmy geodezyjne ręczne pomiary osiadania gruntu. Projektanci mają swoje założenia, ale żeby to potwierdzić, potrzebna jest taka firma jak nasza, która wykona monitoring. Dzięki temu kontrolujemy osiadanie i tunelowanie przebiega sprawnie.

A Wolin?

Wykorzystaliśmy automatykę, system Cyclops, do kontroli przemieszczeń 3D terenu, jak i zlokalizowanych tam obiektów. Jeśli chodzi o monitoring

wgłębny, czyli geotechniczny, postawiliśmy na automatyczne inklinometry i czujniki do pomiaru ciśnienia. Całość spinał Geoscope. Muszę podkreślić

bardzo dobrą organizację ze strony głównego wykonawcy, czyli firmy PORR Gmbh, Porr Polska i Gulermak Polska. Oni wiedzieli, co robili. Klient był

świadomy, do czego służy monitoring. Czego nauczyliście się przy tym projekcie? Że dobra organizacja pracy i współpraca ze wszystkimi uczestnikami procesu budowlanego oraz doświadczenie to podstawa sukcesu. Bo ważnym elementem tej układanki są właściwi ludzie na właściwych miejscach!

Odwiedź stronę firmy – https://www.sixense-group.pl/

Przeczytaj również: Piotr Kledzik: Budowanie to biznes prowadzony przez i dla ludzi

Mogą zainteresować Cię również

Wywiady

Grzegorz Małasiewicz: Mosty powinny być projektowane z myślą o przyszłych zmianach klimatycznych

Grzegorz Małasiewicz, Dyrektor ds. Hydrotechniki w Budimex SA, w rozmowie z redakcją czasopisma „Mosty” porusza kwestie dot. zagadnień związanych z projektowaniem i budową infrastruktury hydrotechnicznej, szczególnie mostów nad rzekami i kanałami. Rozmowa skupiła się na różnicach między projektowaniem elementów hydrotechnicznych a lądowymi konst...

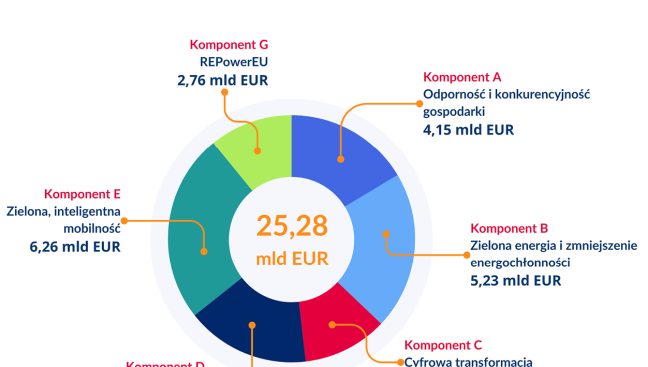

KPO: wsparcie unijne dla polskiej odbudowy

KPO to strategiczny program przyjęty przez rząd Polski, który ma na celu odbudowę gospodarki oraz zwiększenie jej odporności na wszelkie kryzysy. Program składa się z 55 inwestycji i 55 reform, których celem jest stymulowanie wzrostu gospodarczego, tworzenie miejsc pracy oraz modernizacja i transformacja różnych sektorów gospodarki. Środki na realizację KPO pochodzą głównie z funduszy Unii Europejskiej, które zostały przyznane Polsce w ramach tzw. Planu Odbudowy dla Europy. Polska otrzyma 59,...

Stan techniczny urządzeń obcych w kontekście trwałości konstrukcji mostowych – na podstawie własnych doświadczeń z przeglądów i diagnostyki

Artykuł omawia wpływ „urządzeń obcych” na mosty stalowe. Autorzy analizują kwestie techniczne problematyki oraz konflikty interesów z zarządcami urządzeń. Przedstawiono też nowe wytyczne WR-M-72 zalecające m.in. umieszczanie urządzeń na niezależnych konstrukcjach i spełnianie standardów. Urządzenia, które są przeprowadzane nad różnego rodzaju przeszkodami z wykorzystaniem istniejących eksploatowanych obiektów mostowych, są przedmiotem wyzwań technicznych współczesnego mostownictwa. Jak sugeru...

Utrzymanie ruchu w kopalni odkrywkowej na podstawie analizy systemu maszynowego koparka-wywrotka

W artykule opisano system koparki-wywrotki powszechnie stosowany w kopalniach odkrywkowych. Autor skupia się na jego strukturze i organizacji na przykładzie kopalni „El Cerrejón” w Kolumbii. Wspomina również o kosztach sprzętu, które mogą być znaczne, oraz omawia kluczowe aspekty techniczne i operacyjne związane z użytkowaniem tych maszyn w górnictwie odkrywkowym. Jednym z najpowszechniej stosowanych systemów maszynowych w górnictwie odkrywkowym jest system maszyny ładujące − dyskretne środki...

Nie święci piaski sieją, czyli badania kruszyw w teorii i praktyce

Artykuł porusza tematykę badań kruszyw z perspektywy praktycznej i teoretycznej. Autor, opierając się na swoich wieloletnich doświadczeniach, wprowadza czytelnika w różnorodne aspekty tego zagadnienia, jednocześnie podkreślając, że celem artykułu nie jest przedstawienie wyników badań, lecz zwrócenie uwagi na niejednoznaczności i wyzwania związane z normami i praktyką w tej dziedzinie. Publikacji na temat badań kruszyw jest mnóstwo, zarówno w literaturze popularnonaukowej, jak i branżowej. Moi...

Zagrożenia naturalne w budowie i eksploatacji tuneli

Artykuł analizuje zagrożenia związane z budową i eksploatacją tuneli, zwracając uwagę na nowe ryzyka geologiczne, które nie są w pełni uwzględniane w tradycyjnych analizach opartych na danych statystycznych i modelach ruchu. Dane statystyczne wskazują, że zdarzenia w ruchu drogowym są powodowane przede wszystkim przez jego uczestników. W dotychczasowym modelu ruchu głównym sprawcą większości z nich jest człowiek. Niedostosowanie prędkości do warunków na drodze, niezachowanie ostrożności przez...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Diagnostyka nawierzchni. Metodologia badań i technika pomiarowa

Aby sprostać stale rosnącemu obciążeniu oraz zachować wysoką jakość dróg, konieczne jest regularne monitorowanie ich stanu, w tym ocena nośności. Dzięki nowoczesnym metodom pomiarowym, takim jak ugięciomierze typu FWD i TSD, zarządcy dróg mogą dokładnie monitorować nośność nawierzchni, co przekłada się na lepsze zarządzanie infrastrukturą drogową. Nośność nawierzchni, czyli jej zdolność do przenoszenia obciążeń, jest kluczowym wskaźnikiem stanu technicznego drogi. Aby ocenić nośność oraz trwa...

Kraków: Tunel wzdłuż Opolskiej otwarty dla ruchu.

Od 22 maja tunel wzdłuż Opolskiej – jeden z najważniejszych obiektów inżynierskich budowanych w ramach linii KST III do Górki Narodowej – dostępny jest w całości dla kierowców. Ma dwie niezależne komory, każda po dwa pasy ruchu, jest długi na ok. 100 metrów, jest w stanie przyjąć pojazdy ważące nawet do 50 ton. Przypomnijmy: budowa tunelu rozpoczęła się w marcu 2022 r. od wykonania murków prowadzących dla ponad 60 tonowego dźwigu z wybierakiem. Maszyna sukcesywnie – metr za metrem – wybierała...

Kalendarium

Relacje

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024, 13-14 maja 2024, Kraków

Konferencja „Utrzymanie dróg” 2024

27-29 maja 2024 r. w Jastrzębiej Górze, odbyła się konferencja „Utrzymanie dróg” zorganiz...

Seminarium Drogowe „Projektowanie, budowa i utrzymanie infrastruktury drogowej”

16-17 maja 2024 r. w Pokrzywnej odbyła się kolejna edycja Seminarium drogowego „Projektow...

Mosty Tradycja i Nowoczesność

W dniach 16-17 maja 2024 roku gościliśmy na Politechnice Bydgoskiej wybitnych polskich i ...