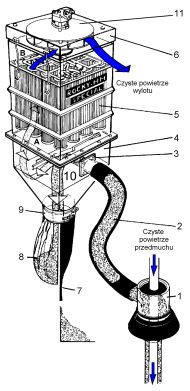

Neutralizacja zwiercin wypływających z otworu wiertniczego

Kopalnie surowców skalnych są potężnym emitentem wszelkiego rodzaju pyłów o konsystencji i cechach zagrażających zdrowiu pracowników. Jednym z głównych źródeł emisji pyłów jest operacja wiercenia otworów strzałowych, której niejako ubocznym produktem są bardzo drobne okruchy skalne zwane zwiercinami. W artykule skoncentrowano się na skutkach towarzyszących wierceniu otworów strzałowych lub mogących mieć miejsce podczas niego, a ściślej – na rozwiązaniach technicznych związanych z usuwaniem i neutralizacją zwiercin powstających w trakcie tej operacji górniczej, a także na zapobieganiu tym skutkom.

Od najdawniejszych lat górnicza działalność w obszarze wydobycia surowców skalnych, tak na powierzchni, jak i pod ziemią, była i jest nadal związana z drążeniem otworów umożliwiających założenie w nich MW. Pomijając prace związane z udostępnieniem złoża, wiercenie w przyszłej, mającej być urobkiem skale, zabiera niezwykle dużo czasu i pochłania olbrzymią ilość energii. Jak dotąd w odniesieniu do skał zwięzłych i bardzo zwięzłych nie znaleziono innej metody ich przemysłowego urabiania. Udoskonalono sprzęt wiertniczy, wynaleziono skuteczniejsze MW, a jednak sam sposób urabiania skał z calizny pozostał niezmienny.

W odkrywkowym zakładzie górniczym możemy mieć do czynienia z wieloma rodzajami emisji cząstek stałych.

Dla przykładowego zakładu górniczego eksploatującego surowce mineralne metodą odkrywkową emisja zanieczyszczeń do powietrza może mieć następujące źródła:

- wykonywanie robót strzałowych przy użyciu MW,

- praca na wyrobisku maszyn takich jak: koparki, ładowarki, młoty, wiertnice,

- rozbijanie brył nadwymiarowych przez urządzenia do kruszenia,

- praca zakładu przeróbczego stacjonarnego,

- transport urobku z wyrobiska do zakładu przeróbczego,

- emisja z placów przeładunkowych stożków gotowego produktu, dróg,

- emisja spowodowana transportem kruszywa z kopalni (droga wyjazdowa).

Rosnące z roku na rok wydobycie surowców skalnych metodą odkrywkową spowodowało, że pojawił się nowy problem – mianowicie liczba odwiercanych w coraz krótszym czasie otworów strzałowych, a ściślej – olbrzymia ilość powstających zwiercin, które należało nie tylko zagospodarować, ale i uchronić przed ich najmniejszymi wymiarowo frakcjami załogę wiertnicy [3-6]. Z chwilą wprowadzenia do kopalń surowców skalnych wiertnic samojezdnych próbowano rozwiązać ten problem jednoetapowo, stosując w układzie odpylacz jednostopniowy dla całej operacji drążenia otworu strzałowego.

Zdrowotne aspekty ochrony pracowników kopalń surowców skalnych przed pyłem

W otaczającym nas powietrzu unoszą się różne rodzaje cząstek stałych, które powstają w wyniku procesów i zjawisk naturalnych, jak i sztucznych, czyli będących wynikiem działalności człowieka. Można stwierdzić, że pył powstaje m.in. w wyniku:

- procesów technologicznych, które wykorzystują pył jako jeden ze składników,

- transportu materiałów sypkich,

- rozdrabniania i kruszenia materiałów,

- eksploatacji górniczej,

- prac rolniczych,

- spawania, cięcia i innych procesów.

Powyższe zestawienie ma charakter ogólny i nie wyczerpuje wszystkich źródeł generujących pył w skali przemysłowej, w tym górniczej.

Galeria

Mogą zainteresować Cię również

Wywiady

Grzegorz Małasiewicz: Mosty powinny być projektowane z myślą o przyszłych zmianach klimatycznych

Grzegorz Małasiewicz, Dyrektor ds. Hydrotechniki w Budimex SA, w rozmowie z redakcją czasopisma „Mosty” porusza kwestie dot. zagadnień związanych z projektowaniem i budową infrastruktury hydrotechnicznej, szczególnie mostów nad rzekami i kanałami. Rozmowa skupiła się na różnicach między projektowaniem elementów hydrotechnicznych a lądowymi konst...

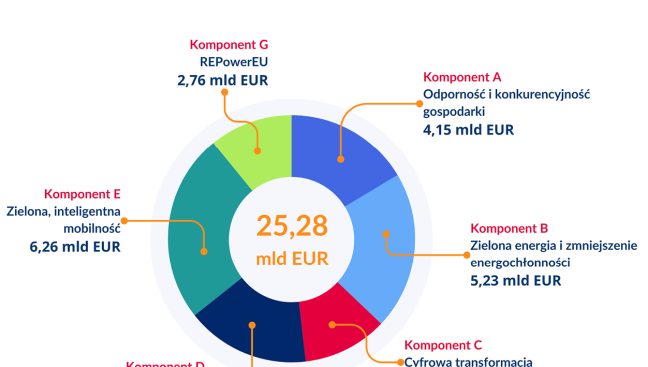

KPO: wsparcie unijne dla polskiej odbudowy

KPO to strategiczny program przyjęty przez rząd Polski, który ma na celu odbudowę gospodarki oraz zwiększenie jej odporności na wszelkie kryzysy. Program składa się z 55 inwestycji i 55 reform, których celem jest stymulowanie wzrostu gospodarczego, tworzenie miejsc pracy oraz modernizacja i transformacja różnych sektorów gospodarki. Środki na realizację KPO pochodzą głównie z funduszy Unii Europejskiej, które zostały przyznane Polsce w ramach tzw. Planu Odbudowy dla Europy. Polska otrzyma 59,...

Stan techniczny urządzeń obcych w kontekście trwałości konstrukcji mostowych – na podstawie własnych doświadczeń z przeglądów i diagnostyki

Artykuł omawia wpływ „urządzeń obcych” na mosty stalowe. Autorzy analizują kwestie techniczne problematyki oraz konflikty interesów z zarządcami urządzeń. Przedstawiono też nowe wytyczne WR-M-72 zalecające m.in. umieszczanie urządzeń na niezależnych konstrukcjach i spełnianie standardów. Urządzenia, które są przeprowadzane nad różnego rodzaju przeszkodami z wykorzystaniem istniejących eksploatowanych obiektów mostowych, są przedmiotem wyzwań technicznych współczesnego mostownictwa. Jak sugeru...

Utrzymanie ruchu w kopalni odkrywkowej na podstawie analizy systemu maszynowego koparka-wywrotka

W artykule opisano system koparki-wywrotki powszechnie stosowany w kopalniach odkrywkowych. Autor skupia się na jego strukturze i organizacji na przykładzie kopalni „El Cerrejón” w Kolumbii. Wspomina również o kosztach sprzętu, które mogą być znaczne, oraz omawia kluczowe aspekty techniczne i operacyjne związane z użytkowaniem tych maszyn w górnictwie odkrywkowym. Jednym z najpowszechniej stosowanych systemów maszynowych w górnictwie odkrywkowym jest system maszyny ładujące − dyskretne środki...

Nie święci piaski sieją, czyli badania kruszyw w teorii i praktyce

Artykuł porusza tematykę badań kruszyw z perspektywy praktycznej i teoretycznej. Autor, opierając się na swoich wieloletnich doświadczeniach, wprowadza czytelnika w różnorodne aspekty tego zagadnienia, jednocześnie podkreślając, że celem artykułu nie jest przedstawienie wyników badań, lecz zwrócenie uwagi na niejednoznaczności i wyzwania związane z normami i praktyką w tej dziedzinie. Publikacji na temat badań kruszyw jest mnóstwo, zarówno w literaturze popularnonaukowej, jak i branżowej. Moi...

Zagrożenia naturalne w budowie i eksploatacji tuneli

Artykuł analizuje zagrożenia związane z budową i eksploatacją tuneli, zwracając uwagę na nowe ryzyka geologiczne, które nie są w pełni uwzględniane w tradycyjnych analizach opartych na danych statystycznych i modelach ruchu. Dane statystyczne wskazują, że zdarzenia w ruchu drogowym są powodowane przede wszystkim przez jego uczestników. W dotychczasowym modelu ruchu głównym sprawcą większości z nich jest człowiek. Niedostosowanie prędkości do warunków na drodze, niezachowanie ostrożności przez...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Posadowienie przepustów i mostów ekologicznych z uwzględnieniem warunków gruntowo-wodnych

Artykuł skupia się na zagadnieniach związanych z właściwym posadowieniem specyficznych konstrukcji inżynierskich, jakimi są przepusty i mosty ekologiczne, m.in. w kontekście zrównoważonego rozwoju. Istotą problemu jest zapewnienie trwałości i bezpieczeństwa posadowienia tych konstrukcji w aspekcie zmieniających się warunków gruntowo-wodnych, które mogą wpływać na ich stabilność i funkcjonalność. Opisywana w artykule tematyka jest niezwykle ważna z uwagi na realizację coraz większej liczby obi...

Diagnostyka nawierzchni. Metodologia badań i technika pomiarowa

Aby sprostać stale rosnącemu obciążeniu oraz zachować wysoką jakość dróg, konieczne jest regularne monitorowanie ich stanu, w tym ocena nośności. Dzięki nowoczesnym metodom pomiarowym, takim jak ugięciomierze typu FWD i TSD, zarządcy dróg mogą dokładnie monitorować nośność nawierzchni, co przekłada się na lepsze zarządzanie infrastrukturą drogową. Nośność nawierzchni, czyli jej zdolność do przenoszenia obciążeń, jest kluczowym wskaźnikiem stanu technicznego drogi. Aby ocenić nośność oraz trwa...

Kraków: Tunel wzdłuż Opolskiej otwarty dla ruchu.

Od 22 maja tunel wzdłuż Opolskiej – jeden z najważniejszych obiektów inżynierskich budowanych w ramach linii KST III do Górki Narodowej – dostępny jest w całości dla kierowców. Ma dwie niezależne komory, każda po dwa pasy ruchu, jest długi na ok. 100 metrów, jest w stanie przyjąć pojazdy ważące nawet do 50 ton. Przypomnijmy: budowa tunelu rozpoczęła się w marcu 2022 r. od wykonania murków prowadzących dla ponad 60 tonowego dźwigu z wybierakiem. Maszyna sukcesywnie – metr za metrem – wybierała...

Kalendarium

Relacje

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024

Konferencja Naukowo-Techniczna Konstrukcje Sprężone KS2024, 13-14 maja 2024, Kraków

Konferencja „Utrzymanie dróg” 2024

27-29 maja 2024 r. w Jastrzębiej Górze, odbyła się konferencja „Utrzymanie dróg” zorganiz...

Seminarium Drogowe „Projektowanie, budowa i utrzymanie infrastruktury drogowej”

16-17 maja 2024 r. w Pokrzywnej odbyła się kolejna edycja Seminarium drogowego „Projektow...

Mosty Tradycja i Nowoczesność

W dniach 16-17 maja 2024 roku gościliśmy na Politechnice Bydgoskiej wybitnych polskich i ...